Kesme kalıplarında delik aralığı üretilecek parçanın ölçü toleransları, malzeme kalınlığı, kesme kuvveti ve kalıp tasarımının verimliliği dikkate alınarak belirlenir. Deliklerin birbirine ve malzeme kenarına olan mesafesi hem parçanın mukavemetini hem de üretim sırasında oluşabilecek deformasyon riskini doğrudan etkiler. Çok yakın yerleştirilen delikler, malzeme yırtılmasına veya şekil bozulmasına yol açabilir. Gereğinden fazla mesafe bırakılırsa malzeme israfına ve üretim maliyetlerinin artmasına neden olur. Bu nedenle delik aralığı belirlenir ve optimum malzeme kullanımı ile yapısal dayanım arasında denge sağlanmalıdır.

Ayrıca delik aralığı hesabında kesme boşluğu zımba çapı, malzemenin akma ve kopma dayanımı gibi teknik parametreler de göz önünde bulundurulur. Şerit malzeme tasarımında adım mesafesi doğru belirlendiğinde hem kalıbın ömrü uzar hem de seri üretimde ölçü tekrarlanabilirliği artar. Bu sayede özellikle sac metal işleme, presleme ve seri delme operasyonlarında hem kaliteyi hem de üretim hızını artıran kritik bir tasarım adımıdır.

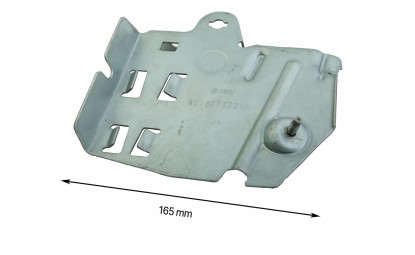

Delik aralığı, birbirini izleyen iki deliğin merkezleri arasındaki mesafeyi ifade eden teknik bir ölçü terimidir. Mühendislik, imalat, sac metal işleme, presleme ve delikli levha tasarımı gibi alanlarda deliklerin hem birbirine hem de malzeme kenarına olan konumunu belirlemek için kullanılır. Bu mesafe parçanın mukavemeti, malzeme kullanımı, üretim verimliliği ve estetik görünümü açısından kritik öneme sahiptir. Çok dar aralıklar malzeme zayıflamasına yol açabilir. Gereğinden geniş aralıklar ise malzeme israfına ve üretim maliyetlerinin artmasına neden olabilir.

Delik düzeni hem üretim kalitesi hem de kalıp ömrü açısından kritik bir tasarım parametresidir. Deliklerin konumu, aralıkları ve dizilim şekli; malzemenin mukavemetini, kesme kuvvetlerinin dağılımını ve üretim sırasında oluşabilecek deformasyon riskini doğrudan etkiler. Yanlış planlanmış bir delik düzeni, malzeme yırtılması, çatlama, ölçü sapmaları ve yüzey bozuklukları gibi sorunlara yol açabilir. Ayrıca deliklerin birbirine çok yakın yerleştirilmesi, malzeme dayanımını düşürür. Gereğinden uzak yerleştirilmesi ise malzeme israfına ve üretim maliyetlerinin artmasına neden olur.

Üretim verimliliği açısından da delik düzeni büyük önem taşır. Optimum yerleşim hem talaşlı imalat hem de presleme operasyonlarında işlem süresini kısaltır, takım aşınmasını azaltır ve seri üretimde ölçü tekrarlanabilirliğini artırır. Özellikle sac metal işleme, delikli levha üretimi ve kalıp tasarımında delik düzeninin doğru belirlenmesi hem ürünün fonksiyonel performansını hem de estetik görünümünü iyileştirir.

Kesme kalıplarında malzeme kalıplarına göre delik düzeni hesaplanmalıdır. Hesaplama süreci sac metal işleme, kesme-delme kalıpları ve pres operasyonlarında hem ürün kalitesini hem de üretim verimliliğini doğrudan etkiler. Deliklerin birbirine ve malzeme kenarına olan mesafesi malzemenin kalınlığına bağlı olarak belirlenir. Bu sayede hem mukavemet korunur hem de deformasyon, yırtılma veya ölçü sapmaları önlenir. Hesaplama sürecinde malzeme türü, kalınlığı, delik çapı, kesme boşluğu ve üretim yöntemi gibi parametreler dikkate alınır.

Malzeme kalınlığına göre düzen hesaplaması şu şekildedir;

Kesme kalıplarında delik aralığı üretilecek parçanın ölçü hassasiyeti, malzeme kalınlığı, kesme kuvveti ve kalıp tasarımının verimliliği dikkate alınarak belirlenir. Deliklerin birbirine ve malzeme kenarına olan mesafesi hem parçanın mukavemetini hem de üretim sırasında oluşabilecek deformasyon riskini doğrudan etkiler. Çok dar aralıklar malzeme yırtılmasına yol açabilir. Gereğinden geniş aralıklar malzeme israfına ve üretim maliyetlerinin artmasına neden olur. Bu nedenle delik aralığı belirleme süreci hem mühendislik hesaplarını hem de üretim optimizasyonunu kapsayan kritik bir tasarım adımıdır.

Kesme kalıplarında delik aralığı şu şekilde belirleniyor;

Çelik kalıp uzmanlığıyla yüksek hassasiyet, dayanıklılık ve kalite standartlarıyla güvenli üretim yapılıyor. Doğru tasarlanmış ve profesyonelce üretilmiş çelik kalıplar seri üretimde ölçü tekrarlanabilirliğini garanti ediyor. Profesyonel üretim sürecinde oluşabilecek hataları en aza indirir. Bu sayede hem ürün kalitesi hem de iş güvenliği standartları korunur. Uzman ekipler tarafından yürütülen tasarım, malzeme seçimi, işleme ve montaj süreçleri kalıbın uzun ömürlü, bakım dostu ve yüksek performanslı olmasını sağlar.

Ayrıca çelik kalıp üretiminde kullanılan modern CNC teknolojileri, ısıl işlem teknikleri ve kalite kontrol prosedürleri üretim hattında güvenilirliği artırır. Periyodik bakım ve deneme üretimleriyle desteklenen bu süreç hem yerel hem de uluslararası pazarlarda rekabet gücünü yükseltir. Böylece Çelik Kalıp uzmanlığı işletmeler için sürdürülebilir, güvenli ve verimli üretim sunar.