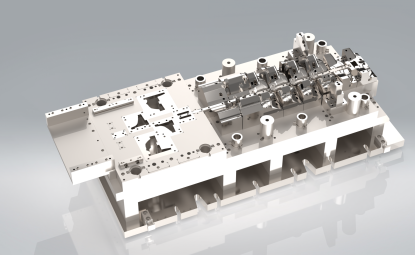

Üretim sektöründe kalıp tasarımı, bir ürünün kalitesini ve üretim maliyetini doğrudan etkileyen en kritik aşamalardan biridir. Özellikle sac-metal şekillendirme kalıp tasarımı gibi yüksek hassasiyet gerektiren süreçlerde, küçük bir hata bile ürünün ölçüsel doğruluğunu, yüzey kalitesini ve dayanıklılığını olumsuz etkileyebilir. Bu nedenle, kalıp tasarımında hata payını azaltmak, hem kaliteyi artırmak hem de üretim verimliliğini maksimuma çıkarmak açısından büyük önem taşır. Doğru mühendislik bakış açısı, yazılım desteği ve üretim tecrübesinin birleşimiyle hatasız kalıp tasarımı elde edilebilir. Bu da uzun vadede işletmeye zaman, enerji ve maliyet açısından ciddi kazanç sağlar.

Kalıp Tasarımının Temelini Doğru Kurmak

Kalıp tasarımı süreci, yalnızca bir modelin oluşturulması değil; aynı zamanda mühendislik bilgisi, malzeme bilimi ve üretim tecrübesinin birleşimidir. Başarılı bir tasarım için öncelikle ürünün fonksiyonu, kullanılacağı ortam ve üretim adedi dikkate alınmalıdır. Bu aşamada yapılan en yaygın hata, tolerans değerlerinin doğru belirlenmemesidir. Kalıp toleransları, üretim sürecinde meydana gelebilecek genleşme, büzülme veya deformasyon gibi fiziksel değişimleri telafi etmek için tasarlanır. Yanlış tolerans değerleri, ürünün istenen ölçülere ulaşamamasına neden olabilir. Bunun önüne geçmek için tasarımcıların her zaman hem malzeme özelliklerini hem de çevresel faktörleri göz önünde bulundurması gerekir. Ayrıca tolerans zinciri analizleriyle, ölçüsel uyumsuzluklar daha üretim başlamadan önlenebilir. Bu da sürecin ilk aşamasında yüksek doğruluk sağlar.

Modern üretim teknolojileri sayesinde kalıplar artık yalnızca teorik olarak değil, kalıp analizi yazılımları ile dijital ortamda test edilebilmektedir. Autoform, Stampack gibi analiz programları; malzeme akışı, geri esneme hesabı, açınım hesap tasarımı ve dev/dak süresi gibi faktörleri simüle eder. Bu analizler sayesinde kalıp içerisindeki potansiyel geri esneme miktarları, aşınma değerleri, tolerans dışı ölçüler üretim öncesinde tespit edilerek revize edilebilir. Böylece fiziksel deneme sayısı azalır, kalıp revizyonu süresi kısalır ve hata payı minimuma iner. Ek olarak, simülasyonlar üretim parametrelerinin optimize edilmesini sağlar. Böylece üretim hızlanırken, ürün kalitesi de stabil hale gelir. Dijital testler, gerçek üretim sırasında oluşabilecek riskleri neredeyse tamamen ortadan kaldırır.

Ayrıca yapılan bu sanal analizler, farklı malzeme seçeneklerinin ve geometrik değişkenlerin üretime etkisini önceden görmeyi mümkün kılar. Örneğin, malzeme özellikleri veya pres parametresindeki küçük değişikliklerin sonuçlarını öngörerek, en uygun üretim senaryosu oluşturulabilir. Bu da hem kalıp verimliliğini hem de ürün güvenilirliğini artırarak, ilk denemede doğru üretim yapılmasını sağlar.

Kalıbın uzun ömürlü, verimli ve hassas çalışması için doğru kalıp malzemesi seçimi kritik bir adımdır. Yanlış malzeme seçimi; deformasyon, aşınma, çatlama veya ısıl genleşme gibi problemlere yol açabilir. Genellikle sac metal şekillendirme kalıplarında 1.2379 gibi çelik türleri tercih edilir. Ancak malzemenin sertliği kadar, aşınma dayanımı da önemlidir. Özellikle karmaşık geometrili kalıplarda kalıp ömrünü yükseltmek için için yüksek aşınma dayanımına sahip malzemeler kullanılmalıdır. Ayrıca üretim adedi ve kalıp kullanım sıklığı da malzeme seçimini etkiler. Uzun süreli üretimlerde sertleştirilmiş çelikler tercih edilmelidir. Doğru malzeme seçimi, hem kalıbın bakım ihtiyacını azaltır hem de parça kalitesini uzun süre korur.

Kalıp Revizyonu ve Sürekli İyileştirme

Her ne kadar tasarım süreci titizlikle yürütülse de, üretim aşamasında beklenmeyen hatalar ortaya çıkabilir. Bu durumda kalıp revizyonu süreci devreye girer. Revizyon aşamasında amaç, mevcut hataları düzeltirken üretimi mümkün olan en kısa sürede yeniden başlatmaktır. Revizyon verilerinin kaydedilmesi, gelecekteki projeler için önemli bir bilgi birikimi sağlar. Bu sayede benzer hatalar tekrar edilmez ve kurumsal bilgi birikimi artar. Ayrıca revizyon sürecine yatırım yapmak, gelecekteki bakım maliyetlerini düşürür. Düzenli bakım ve performans kontrolü, üretim sürekliliğini sağlar. Başarılı firmalar, revizyonu bir "maliyet" değil, bir "yatırım" olarak görür.

Kalıp Optimizasyonu ile Verimliliği Artırmak

Kalıp optimizasyonu, üretim sürecinin tamamını analiz ederek hem kaliteyi hem de maliyeti iyileştirmeye yönelik bir mühendislik yaklaşımıdır. Analiz sonuçlarına göre tasarımda yapılacak küçük değişiklikler, büyük verim artışlarına yol açabilir. Ayrıca optimizasyon sayesinde kalıp içerisindeki kuvvet dağılımı dengelenir, malzeme akışı daha kararlı hale gelir. Bu da hem ürünün ölçüsel doğruluğunu artırır hem de enerji tüketimini azaltır. Sonuç olarak, işletmeler hem daha az hata hem de daha yüksek üretim hızına ulaşır.

Profesyonel Destekle Hata Payını Sıfıra Yaklaştırmak

Kalıp tasarımında hata payını sıfıra yaklaştırmanın en etkili yolu, deneyimli mühendislik ekibinden destek almaktır. Çelik Kalıp, yılların tecrübesiyle her sektöre özel kesme, sıvama, delme, prograsif, progresif, transfer kalıp tasarımı çözümleri sunmaktadır. Kapsamlı kalıp analizi, tolerans kontrolü, geri esneme hesabı ve aşınma optimizasyonu süreçleriyle, üretiminizin ilk denemede doğru sonuç vermesini sağlıyoruz. Profesyonel mühendislik desteği, yalnızca teknik doğruluk değil aynı zamanda uzun vadeli güvenilirlik sağlar. Her projede performans, dayanıklılık ve verimlilik hedeflenir. Bu yaklaşım, üreticilerin sektörde fark yaratmasına olanak tanır.

Kalıp tasarımı, mühendislik disiplini, tecrübe ve teknoloji bileşiminin bir ürünüdür. Doğru analizler, uygun malzeme seçimi ile hatasız üretim mümkün hale gelir. Eğer siz de üretim süreçlerinizde hata payını azaltmak, kaliteyi artırmak ve kalıp ömrünü uzatmak istiyorsanız, Çelik Kalıp'ın uzman kadrosu size en doğru çözümü sunacaktır. Detaylı bilgi ve teklif almak için web sitemizden bizimle iletişime geçebilirsiniz.