Endüstriyel üretimde kalıp seçimi, üretim sürecinin verimliliğini, ürün kalitesini ve maliyet etkinliğini doğrudan etkileyen kritik bir unsurdur. Yanlış kalıp seçimi, üretim hatalarında artışa, üretim toleranslarının bozulmasına ve ekstra maliyetlere yol açabilir. Doğru kalıp seçimi ise üretim süresini optimize eder, üretim hatalarını minimuma indirir ve ürün kalitesini artırır. Özellikle seri üretim kalıpları ve progresif kalıplar gibi yüksek hacimli üretimlerde, kalıp tasarımı ve malzeme seçimi doğru yapılmadığında süreçte aksaklıklar yaşanabilir. Bu nedenle, endüstriyel üretimde kalıp seçimi yalnızca teknik bir karar değil, aynı zamanda stratejik bir yatırımdır.

Endüstriyel üretimde kalıp seçimi, üretim sürecinin kalitesini ve verimliliğini doğrudan etkileyen kritik bir faktördür. Yanlış kalıp seçimi, üretim hatalarına, ürün toleransında sapmalara ve maliyet artışına yol açabilir. Doğru kalıp seçimi ise üretim süresini optimize eder ve kalite standartlarını korur. Özellikle seri üretim kalıpları kullanılırken, kalıp ömrü ve dayanıklılığı, uzun vadeli üretim planlamasında büyük önem taşır. Bu nedenle, üretim hatalarını minimize etmek ve üretim verimliliğini artırmak için doğru kalıp seçimi stratejik bir karardır.

Kalıp verimliliği, üretim maliyetlerini ve işçilik süresini doğrudan etkiler. Kalıp tasarımı sırasında üretim toleransları ve malzeme özellikleri dikkate alınmazsa, üretim sırasında sık sık müdahale gerekebilir. Bu durum hem zaman kaybına hem de ekstra maliyete neden olur. Endüstriyel üretimde, enjeksiyon kalıbı veya pres kalıbı gibi farklı kalıp türleri kullanıldığında, kalıp optimizasyonu sağlanmazsa hatalı üretim oranı artabilir. Doğru kalıp seçimi, üretim kalitesini ve verimliliği yükseltirken, maliyetleri kontrol altında tutmayı sağlar.

Ayrıca, kalıp seçimi üretim sürecindeki diğer faktörleri de etkiler. Kalıp ömrü kısa olan bir sistem, sık bakım ve değişim gerektirir. Bu da üretim hattında duruş sürelerini artırır ve seri üretim kalıplarının performansını olumsuz etkiler. Doğru kalıp seçimi ve malzeme seçimi ile hem kalıp dayanıklılığı artırılır hem de üretim hatasında oluşabilecek hatalar minimize edilir. Endüstriyel kalıp çözümleri sunan firmalar, üreticilere bu süreçte teknik destek sağlayarak optimum sonuç elde edilmesine yardımcı olur.

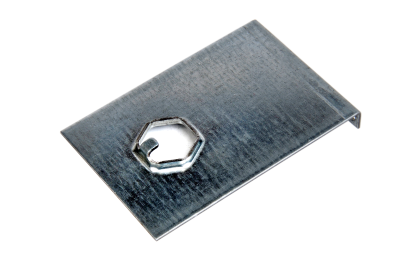

Kalıp tasarımı ve tür seçimi, ürünün geometrisine ve üretim amacına göre belirlenir. Sac metal şekillendirme kalıpları,sac-metal ürünlerin hassas ve seri üretimi için idealdir. Pres kalıbı, metal parçalarda yüksek dayanıklılık ve hızlı üretim avantajı sağlar. Progresif kalıp ise birden fazla işlemi tek bir sac üzerinden gerçekleştirebilme özelliğiyle öne çıkar. Her kalıp türü, üretim kalitesini ve kalıp ömrünü etkileyen farklı avantajlara sahiptir. Doğru kalıp seçimi, üretim hatasında meydana gelebilecek hataları önler ve parçaların tolerans değerlerine uygun üretilmesini sağlar.

Kalıp tasarımında, üretim toleransı ve malzeme seçimi kritik bir rol oynar. Yanlış kalıp tasarımı, deformasyon, ölçü hataları veya yüzey kusurları gibi üretim hatalarına yol açabilir. Bu tür hatalar hem ürün kalitesini düşürür hem de ekstra işçilik ve malzeme maliyeti doğurur. Kalıp verimliliğini artırmak için tasarım aşamasında üretim yöntemi, ürün geometrisi ve malzeme özellikleri dikkate alınmalıdır. Böylece enjeksiyon kalıbı veya pres kalıbı fark etmeksizin, üretim süreci maksimum performansla ilerler.

Kalıp türleri ve uygulama alanları, üretim hattında maliyet ve verimlilik dengesini sağlar. Seri üretim kalıpları, uzun ömürlü ve dayanıklı yapısıyla üretim süresini kısaltır. Progresif kalıplar, çok adımlı işlemleri tek bir kalıpta birleştirerek işçilik maliyetlerini düşürür. Endüstriyel üretimde, doğru kalıp seçimi yalnızca teknik bir gereklilik değil, aynı zamanda maliyet ve zaman tasarrufu sağlayan stratejik bir yatırımdır.

Kalıp Malzemesi ve Dayanıklılık

Kalıp malzemesi seçimi, kalıp dayanıklılığı ve kalıp performansı açısından kritik bir faktördür. Uzun ömürlü bir kalıp, üretim sürecinde daha az bakım gerektirir ve üretim hattında kesintisiz çalışma sağlar. Malzeme seçimi, kalıp ömrünü ve üretim kalitesini doğrudan etkiler. Endüstriyel üretimde, özellikle yüksek hacimli üretimlerde, kalıp malzemesi doğru seçilmezse hatalı üretim oranı yükselir ve maliyetler artar. Kalıp dayanıklılığı ve performansı, üretim sürecinin verimliliğini artırmak için dikkatle planlanmalıdır.

Doğru kalıp malzemesi seçimi, kalıp ömrünü uzatırken üretim toleranslarının korunmasını sağlar. Kalıp tasarımı ve malzeme optimizasyonu ile üretim hatasız ve sorunsuz ilerler. Bu, özellikle enjeksiyon kalıbı ve pres kalıbı gibi hassas üretim yöntemlerinde büyük önem taşır. Kalıp optimizasyonu sayesinde üretim sırasında oluşabilecek deformasyon veya yüzey hataları minimize edilir. Böylece hem üretim kalitesi artar hem de maliyetler düşürülür.

Kalıp malzemesi ve dayanıklılık, seri üretim kalıplarında yatırım geri dönüşünü hızlandırır. Uzun ömürlü kalıplar, sık bakım ve değişim gerektirmediği için üretim hattının sürekli çalışmasını sağlar. Kalıp performansı yüksek olan sistemler, üretim hatasında aksama yaşamadan maksimum kapasiteyle çalışır. Endüstriyel kalıp çözümleri sunan firmalar, malzeme seçimi ve kalıp tasarımı konusunda uzman desteği ile üreticilerin bu süreci güvenle yönetmesini sağlar.

Doğru kalıp tasarımı, üretim hatalarını minimize eder ve üretim kalitesini artırır. Yanlış kalıp tasarımı, parçaların ölçü toleransından sapmasına veya yüzey kusurlarına yol açabilir. Bu durum, üretim sırasında ek işçilik ve malzeme maliyeti yaratır. Kalıp tasarımı sırasında üretim toleransları, malzeme özellikleri ve üretim yöntemi göz önünde bulundurulmalıdır. Böylece enjeksiyon kalıbı veya pres kalıbı fark etmeksizin üretim süreci optimum performansla ilerler.

Kalıp optimizasyonu, modern üretim teknolojileri ile daha da güçlenmiştir. Bilgisayar destekli tasarım ve simülasyon yazılımları ile kalıp önceden test edilerek hatalı üretim riski azaltılır. Bu, üretim süresini kısaltır ve kalıp ömrünü uzatır. Kalıp verimliliği artırıldığında, üretim hatasında duruş süreleri azalır ve maliyetler kontrol altında tutulur. Endüstriyel üretimde doğru kalıp tasarımı, hem kaliteyi hem de üretim verimliliğini güvence altına alır.

Kalıp tasarımı ve üretim hatası önleme, özellikle progresif kalıplar gibi çok adımlı sistemlerde büyük önem taşır. Tek bir kalıp üzerinden birden fazla işlem yapılırken, yanlış tasarım üretim toleransını bozabilir. Bu nedenle doğru kalıp seçimi ve tasarımı, seri üretim kalıplarının performansını ve dayanıklılığını doğrudan etkiler. Endüstriyel kalıp çözümleri sunan firmalar, bu süreci titizlikle yöneterek maksimum verim sağlar.

Çelik Kalıp olarak, endüstriyel üretimde doğru kalıp seçimi konusunda uzman çözümler sunuyoruz.Sac şekillendirme kalıbı, kesme kalıbı, delme kalıbı, sıvama kalıbı, pres kalıbı ve progresif kalıplar dahil tüm kalıp türlerinde yüksek kalite ve uzun ömür garantisi sağlıyoruz. Kalıp tasarımı ve malzeme seçimi süreçlerinde detaylı analizler yaparak, üretim hatasında minimum hata ile maksimum performans sunuyoruz. Böylece üretim kalitenizi artırırken maliyetlerinizi optimize edebilirsiniz. Üretim süreçlerinizin her aşamasında kalıp performansını ve dayanıklılığını ön planda tutuyoruz. Kalıp verimliliği ve seri üretim kalıplarının uzun ömürlü olması sayesinde üretim hattınızda kesintisiz performans sağlıyoruz.

Uzman ekibimiz, endüstriyel kalıp çözümlerinde size teknik destek sağlıyor ve üretim süreçlerinizi bir üst seviyeye taşıyor. Seri üretim kalıpları, kalıp ömrü ve kalıp dayanıklılığı konularında firmamızın deneyimi, üretim hattınızda maksimum verim elde etmenizi sağlıyor. Kalıp optimizasyonu ve üretim toleransı yönetimi ile ürün kalitesinde sürekli iyileşme sağlanıyor. Eğer siz de üretim verimliliğinizi artırmak ve hatasız üretim sağlamak istiyorsanız, doğru kalıp seçimi için bizimle iletişime geçebilirsiniz. Kalıp çözümlerimiz, endüstriyel üretiminizin sürdürülebilir ve verimli olmasını garanti eder.